搜索

镭目新闻

【产品推荐】稳定使用4万炉超 3000万收益的镭目自动出钢,您心动了吗?

作者:

来源:

2021/08/14

浏览量:

【摘要】:

自2019年6月10日项目投用至今,梅钢4#转炉总共生产炉数20110炉,已连续投用智能出钢系统19865炉,投用率近99%,全程无人干预成功出钢18060炉,成功率近91%;5#转炉总共生产炉数19897炉,连续投用智能出钢系统19346炉,投用率近98%,全程无人干预成功出钢17443炉,成功率超90% 。

导读

2019年,上海宝钢梅山钢铁与镭目公司深度合作,共同研发转炉智能出钢系统,该系统在梅钢二炼钢4#转炉、5#转炉实施投用。

自2019年6月10日项目投用至今,梅钢4#转炉总共生产炉数20110炉,已连续投用智能出钢系统19865炉,投用率近99%,全程无人干预成功出钢18060炉,成功率近91%;5#转炉总共生产炉数19897炉,连续投用智能出钢系统19346炉,投用率近98%,全程无人干预成功出钢17443炉,成功率超90% 。

RAMON智能出钢系统在梅钢二炼钢已实现以下效果:

1)转炉倾动、钢包车运行、钢包底吹、脱氧合金化和滑板挡渣智能化运行;

2)全天候投用下出钢全程无人干预,自动化成功率大于90%;

3)自动出钢所需时间对比于人工出钢平均缩短10秒;

4)除装入量大、钢包翻包原因外,转炉内不留钢,剩钢炉次比例小于2%;

5)钢包车位置检测精度±20mm;

6)实现事故紧急避让与回位,人员伤亡和重大设备损坏事故为0。

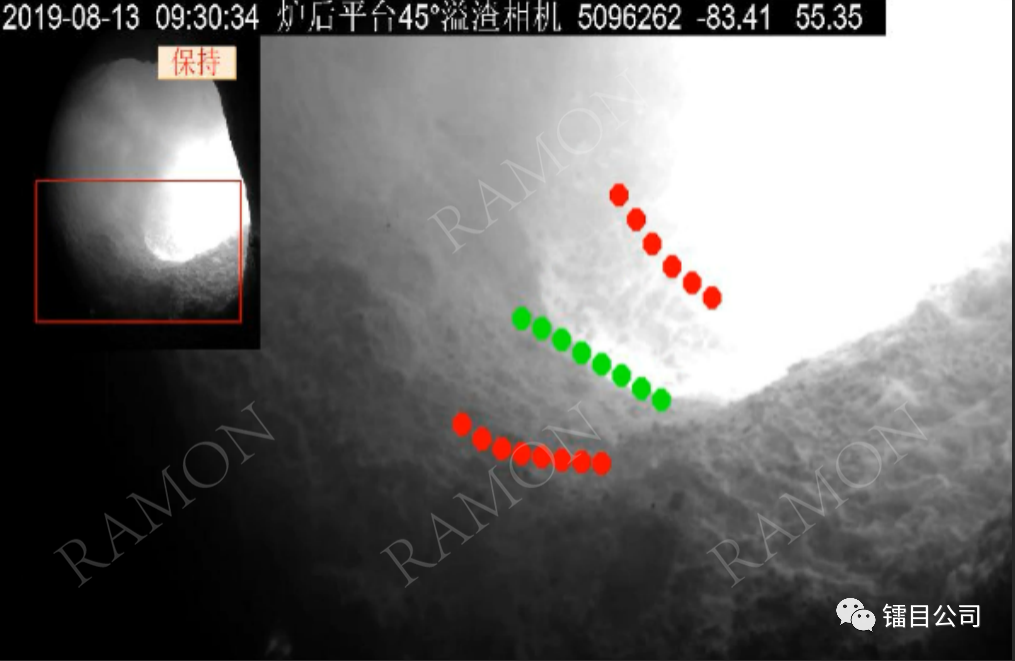

该系统是结合镭目公司在冶金行业多年的研发与实践经验开发的集成智能控制系统。其中,炉内渣线检测技术可实时监控出钢过程中转炉炉口状态,通过图像分析计算渣线与内、外炉口之间的距离,实现炉口溢渣自动抬炉和渣线离炉口过远自动压炉,以达到动态调整转炉倾动曲线的功能。

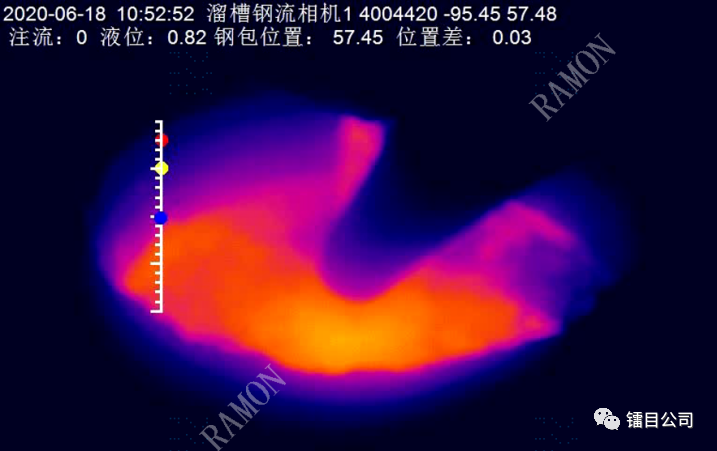

渣线检测效果如图一所示:

钢包液位检测是智能出钢能完全代替人工的重要安全冗余保障之一,该项技术可辅助判断出钢终点,在装入量过量的情况下,能有效防止出钢终点误判断导致钢水溢出钢包口,实现真正意义上的“一键”出钢。

液位检测效果如图二所示:

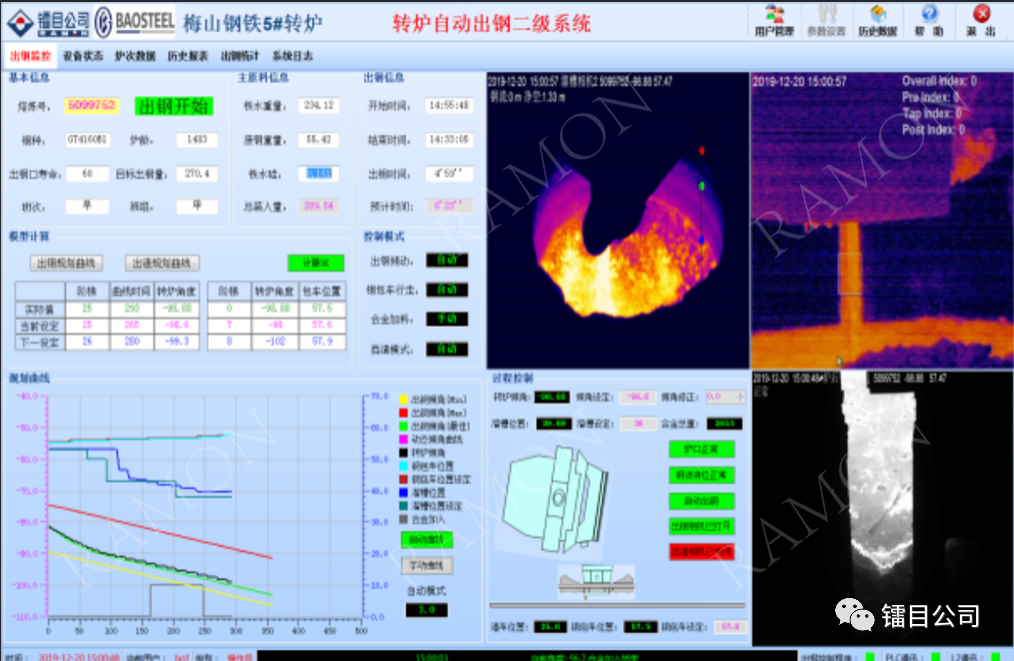

在转炉炼钢、出钢领域,镭目打造了一整套出钢二级系统。该系统除了具备基本的智能出钢功能,更是将转炉冶炼各项数据整合汇总,形成各类数据报表,提供智能决策分析,方便客户进行数据查询与历史追溯,获客户一致好评。

智能出钢二级系统主画面如图三所示:

图三 5#炉智能出钢主页面

实现“卡脖子”技术突破

RAMON智能出钢项目以行业发展形势为导向,打破转炉出钢全程智能化的设计制造技术壁垒,形成了全流程动态调整的关键技术。所开发的炉内渣线检测应用,完美实现了转炉出钢过程中炉口不溢渣且钢水静压力最大,属于国内首创,技术成果达到国际先进水平。

项目中的钢包液位及注流位置检测,实现了出钢全过程可视化,并对钢包车起到安全冗余的作用,属于世界首创,对国内冶金提升综合竞争力均具有重要的意义。

经济效益

RAMON智能出钢系统在梅钢上线两年,取得了显著效益,主要分析如下:

-提升产能:通过标准化操作,配合自学习模型,实现出钢工艺优化,降低出钢周期。基于目前统计的出钢数据,对比于人工出钢,自动出钢平均每炉可减少10s的时间。每座转炉每年可增加生产时间2200min,可多生产钢水16176t,按吨钢利润400元计算,年效益为647万;

-减小余钢量:通过优化出钢终止角,减小余钢量,提高生产效益。基于目前统计的出钢数据,对比于人工出钢,平均每炉减少50kg钢水。每座转炉每年可通过减少剩钢增加产能660t,按吨钢利润400元计算,年效益为26.4万;

-提高合金收得率:通过炉口检测和钢流检测,优化转炉倾动控制减小带渣量,提高钢水洁净度,减少脱氧剂消耗,提高合金收得率。基于目前统计的出钢数据,对比于人工出钢,平均吨钢合金消耗降低0.04kg,硅铁脱氧剂按6.5元/kg计算,每年可节约合金价值85.8万元。

-每年每座转炉效益总计:759.2万元

上线至今两年,两座转炉自动出钢累计为客户创造经济效益3036.8万元。